一、 概述

我國硫鐵礦資源較豐富,國內的硫酸企業50%以上采用礦石制酸工藝。但隨著社會對環境質量要求的不斷提高,人們的環保意識越來越強,礦石制酸工藝存在的對環境污染大的問題越來越突出,對硫磺制酸和礦石制酸兩種硫酸生產工藝進行分析研究,應選擇更為清潔的生產工藝——硫磺制酸,為順應時代要求,行業重點研究與設計了硫磺制酸的工藝流程,其包括原料的預處理,二氧化硫的催化氧化,三氧化硫的吸收及尾氣與熱量的回收與利用。

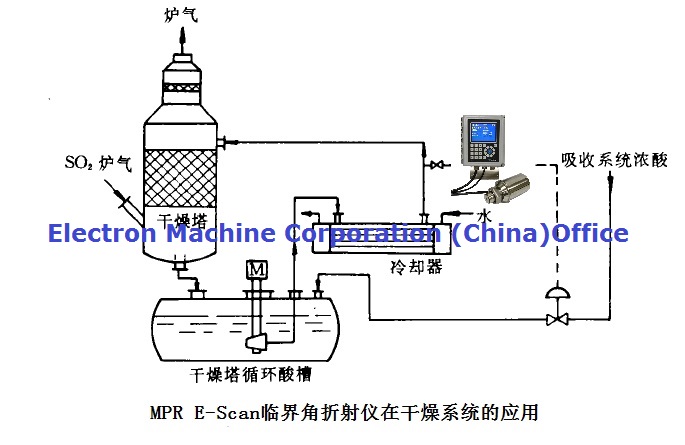

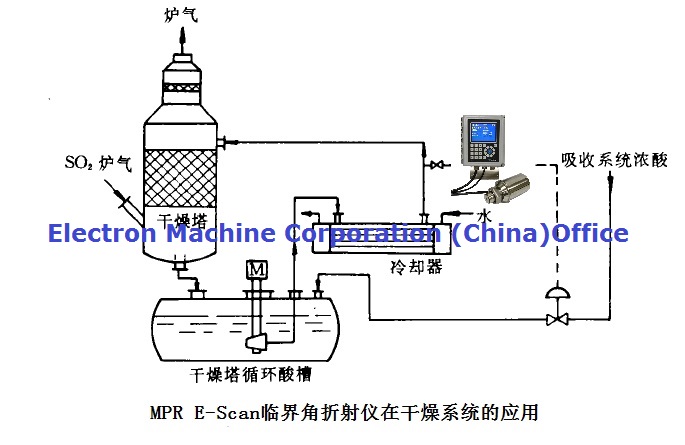

@MPR E-Scan在線硫酸濃度分析儀適用于一吸酸 二吸酸 干燥酸各個工藝段實時監測酸濃度。

二、 工藝介紹

經汽車運來的固體硫磺通過人工卸車,貯存至硫磺袋堆庫;固磺再通過人工轉運、拆袋由皮帶輸送機送至快速熔硫槽內,采用蒸汽間接加熱熔化成液硫,經液硫過濾機除去雜質后,送至焚硫爐燃燒,制取SO2氣體或通過精硫泵直接送至精硫貯槽內備用。

液硫通過精硫泵加壓,分別經兩支磺槍機械霧化后噴入焚硫爐內,與干燥空氣混合燃燒生成SO2煙氣。高溫煙氣進入余熱鍋爐降溫后,進入轉化器第一段觸媒層進行轉化反應,之后進入高溫過熱器進行降溫,降溫后的反應氣體進入轉化器第二段觸媒層進行再次轉化反應,溫度升高后進入熱熱換熱器進行降溫,再進入到轉化器第三段觸媒層繼續進行氧化反應。反應后依次進入冷熱換熱器A/B和三段省煤器進行降溫,降溫后的一次氣進入第一吸收塔吸收SO3,未被吸收的SO2氣體經冷熱換熱器B/A、熱換熱器換熱后進入轉化器第四段觸媒層進行轉化反應,再進五段反應后的二次轉化氣進入低溫過熱器和五段省煤器降溫后進入第二吸收塔吸收SO3。余氣通過復擋除沫器進入煙囪放空。

干吸循環酸槽內的開車母酸由干吸酸循環泵經干燥酸冷卻器冷卻后從干燥塔塔頂分酸器進塔噴淋,與空氣風機送來的濕空氣在塔內進行逆流洗滌,干燥后的空氣經塔頂除霧器除去酸霧后送入焚硫轉化系統,循環酸從塔底進入干吸循環酸槽。

轉化器三段出來的一次氣體經換熱器冷卻后進入一吸塔與干吸循環酸槽內一吸泵打入一吸酸冷卻器冷卻后的酸從塔頂分酸器噴啉逆向吸收SO3 氣體,未被吸收的 SO2 及少量 SO3 經塔頂除霧器除去酸霧后進轉化系統進行二次轉化。

轉化器五段出來的二次轉化氣經低溫過熱器和五段省煤器降溫后進入二吸塔與干吸循環酸槽內二吸循環酸泵打入塔內的濃酸從塔頂分酸器噴淋逆向吸收SO 3 ,尾氣經塔頂除霧器除去酸霧后,由煙囪放空。循環酸從塔底進入干吸循環酸槽,槽內靠加入工藝水調節酸濃,各塔回酸在干吸循環酸槽內自動混酸。成品酸由干吸酸循環泵打入成品酸冷卻器降溫至 40 ℃以下時流至卸酸地槽,再通過卸酸泵送往貯罐。

從化水站來的脫鹽水,本裝置熔硫工序、凝結水,分別由離心加壓水泵、凝結水泵送入除氧器,經蒸汽加熱除氧后,由鍋爐給水泵依次將除氧水送至五段省煤器、三段省煤器吸收一、二次轉化氣的中溫余熱后進入余熱鍋爐。爐水與焚硫爐出口高溫爐氣換熱后產生的蒸汽進入低溫過熱器與四段出來的轉化氣換熱,然后進入高溫過熱器與一段出來的轉化氣再次換熱。達到指標要求的過熱蒸汽送至汽輪發電機機,多余部分送車間利用。

●原料工段

固體硫磺由火車運至硫磺倉庫,采用人工上料方式,通過一大傾角膠帶式輸送機將硫磺輸送至快速熔硫槽加料口處。

●熔硫工段

來自原料工段的固體散裝硫磺由膠帶輸送機送入快速熔硫槽內熔化,經熔化后的熔融液硫自溢流口自流至過濾槽中,由過濾泵送入帶助濾劑預涂層的液硫過濾器內過濾后流入液硫中間槽內,再由液硫輸送泵輸送到液硫貯罐內,液硫由液硫貯罐經精硫泵(屏蔽泵)送到焚硫轉化工段的焚硫爐內燃燒。快速熔硫槽、助濾槽、液硫貯罐、精硫槽等內均設有蒸汽加熱管,用0.5~0.6MPa蒸汽間接加熱,使硫磺保持熔融狀態。助濾槽內設有助濾泵將助濾劑硅藻土預涂到液硫過濾器上。

@MPR E-Scan在線硫酸濃度分析儀適用于一吸酸 二吸酸 干燥酸各個工藝段實時監測酸濃度。

●焚硫及轉化工段

液硫由精硫泵加壓經磺槍機械霧化而噴入焚硫爐焚燒,硫磺燃燒所需的空氣經空氣過濾器過濾后,再經空氣鼓風機加壓、干燥塔干燥后送入焚硫爐。

●干吸及成品工段

空氣鼓風機設在干燥塔上游,即硫磺焚燒及轉化所需空氣經過濾器過濾、鼓風機加壓后進入干燥塔塔底,用98%硫酸吸收掉空氣中的水分使出塔干燥空氣中水分0.1g/Nm3,經塔頂除霧器除去酸霧后的干燥空氣進入焚硫爐。從干燥塔出來的濃度約97.8%的硫酸流入干吸塔循環槽中,與來自第一吸收塔的吸收酸混合后,經干燥塔酸循環泵加壓后送入干燥塔酸冷卻器中,經冷卻至約70℃后送到塔頂進行噴淋。

由轉化器第三段出口的氣體經冷熱換熱器和省煤器II回收熱量、溫度降為172℃后一部分進入第一吸收塔塔底,塔頂用來溫度75℃、濃度為98.0%的硫酸噴淋,吸收氣體中SO3 后的酸自塔底流出進入干吸塔循環槽中,與來自干燥塔的干燥酸進行混合并用工藝水調節循環酸濃度至98%后,再由一吸塔酸循環泵依次送入一吸塔酸冷卻器冷卻后,送至一吸塔塔頂進行噴淋。另一部分一次轉化氣進入Yansuan塔。塔內用104.5%發煙硫酸進行噴淋,吸收轉化器中的SO3后,由塔底流入發Yansuan循環槽,通過來自一吸塔酸冷卻器出口的98%硫酸調節濃度為104.5%,然后經Yansuan塔循環泵送入Yansuan塔酸冷卻器,冷卻后的發Yansuan一部分作為產品送至成品工段,另一部分送入Yansuan塔塔頂進行噴淋。吸收后的爐氣與另一部分氣體混合后再進入第一吸收塔。

由轉化器四段出來的二次轉化氣經低溫過熱器/省煤器換熱降溫后進入第二吸收塔塔底。該塔用溫度為75℃,濃度為98%的硫酸噴淋,吸收SO3后的硫酸自塔底流入吸收塔循環槽。而后經二吸塔酸循環泵加壓,并經二吸塔酸冷卻器冷卻后進入第二吸收塔噴淋。

98%成品硫酸由干燥酸循環泵出口引出,再經成品酸冷卻器冷卻至40℃后進入成品酸貯罐。